連接器精密端子模具之高速沖床與六邊形滾針導柱的完美結合

隨著時代的發展,科技的創新,結合市場的需求,各種應用對端子產品的要求越來越高,特別是對高頻、浮動連接器端子,要求外形小、pin距小、用料薄、公差小、毛刺小、功能部位光滑、使用上穩定安全。除了品質要求高之外,還需要價格低,而生產成本及人工成本又在不斷的提高,這就對連接器端子生產的工藝形成了更高的挑戰,而端子模具就是其中重要一環。

傳統的連接器端子模具精度低,修模頻繁,普通的衝床沖速低(沖速在200~400SPM),按這種生產情況,一天的產量也就是400KPCS左右,對於量大單價低的端子,根本沒有竟爭優勢。

針對這些問題,就需要在連接器生產設備和模具設計、模具加工上進行更新,以達到高品質的同時,在生產效率上不斷提升,從而降低生產成本。

隨著技術的日新月異,衝床設備進行了很大的改善,沖速從之前的200~600SPM提高到現在的200~1000SPM,甚至達到2000SPM以上,如先進的高速衝床:KYORI,BRUDERER,YAMADA等這些品牌衝床在市場上得到了廣泛的使用,其滑塊的垂直度與平行度達到了0.003mm,為連接器超精密模具提供了一個高效、穩定的平臺。

傳統的連接器端子模具精度低,修模頻繁,普通的衝床沖速低(沖速在200~400SPM),按這種生產情況,一天的產量也就是400KPCS左右,對於量大單價低的端子,根本沒有竟爭優勢。

針對這些問題,就需要在連接器生產設備和模具設計、模具加工上進行更新,以達到高品質的同時,在生產效率上不斷提升,從而降低生產成本。

隨著技術的日新月異,衝床設備進行了很大的改善,沖速從之前的200~600SPM提高到現在的200~1000SPM,甚至達到2000SPM以上,如先進的高速衝床:KYORI,BRUDERER,YAMADA等這些品牌衝床在市場上得到了廣泛的使用,其滑塊的垂直度與平行度達到了0.003mm,為連接器超精密模具提供了一個高效、穩定的平臺。

圖一:高速衝床

圖一:高速衝床 作為端子生產的一個重要工具,好的連接器端子模具,才能生產出合格的端子。隨著端子要求越來越高,對連接器模具的精度也要求越高,同時模具加工設備也在不斷的提升。加工設備由之前的快走絲發展到現在的慢走絲、油割、PG、JG等,加工精度由於原來的0.02mm提高到0.002mm,設備的改進也就是為了提高模具的精度、壽命,減少修模時間,提高生產效率。

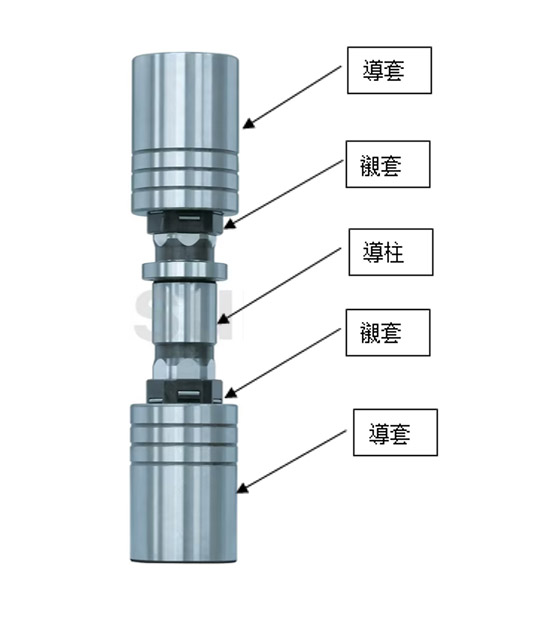

在連接器模具結構中,導向系統是模具中的重要部件,而內導向系統(通稱為“內導柱”)又是重要部件中最重要的部件,它的重要性類似電腦的CPU,整套模具靠內導柱精准定位、導向。模具工作的時候,只有內導柱定準了位置,其它的各種零件才能精准的導入相對應的位置,成型出產品要求的形狀與尺寸;如果內導柱沒法準確的定位,那麽其它零件會導致偏移,產品形狀與尺寸會偏差很大,大程度上縮短零件的使用壽命,嚴重的甚至導致零件損壞,使得模具無法工作。

實際應用中,常用的導柱有:圓形一字導柱,圓形十字滾珠導柱,六邊形十字滾針導柱。其中,六邊形十字滾針導柱是目前精度最高的導柱,它具有諸多優勢:

在連接器模具結構中,導向系統是模具中的重要部件,而內導向系統(通稱為“內導柱”)又是重要部件中最重要的部件,它的重要性類似電腦的CPU,整套模具靠內導柱精准定位、導向。模具工作的時候,只有內導柱定準了位置,其它的各種零件才能精准的導入相對應的位置,成型出產品要求的形狀與尺寸;如果內導柱沒法準確的定位,那麽其它零件會導致偏移,產品形狀與尺寸會偏差很大,大程度上縮短零件的使用壽命,嚴重的甚至導致零件損壞,使得模具無法工作。

實際應用中,常用的導柱有:圓形一字導柱,圓形十字滾珠導柱,六邊形十字滾針導柱。其中,六邊形十字滾針導柱是目前精度最高的導柱,它具有諸多優勢:

圖二:六邊形十字滾針導柱

圖二:六邊形十字滾針導柱 - 滾針與導柱的接觸是面接觸,而滾珠導柱是點接觸,接觸面積是滾珠導柱的數倍,並且具有滾珠導向無法實現的剛性、精度。

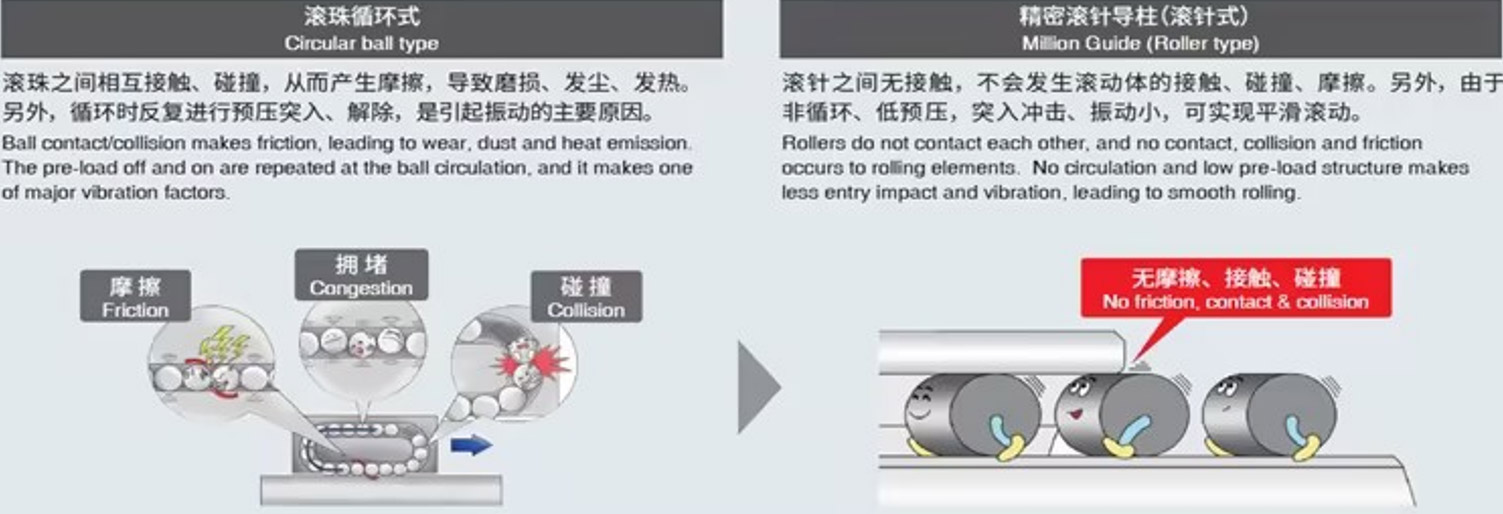

圖三:精密滾針導柱VS精密滾珠導柱

圖三:精密滾針導柱VS精密滾珠導柱 - 採用滾針,可減輕突入時的碰撞、摩擦、振動,以實現超高精度的直線運動。

- 滾針可分散壓力,從而大幅提高導柱的使用壽命。

- 高剛性:從點接觸到線接觸,通過採用高精度的寬幅滾針,剛性達到滾珠的10倍以上。

- 低振動:採用高精度的寬幅滾針,在確保剛性的同時,可實現低預壓化,從而實現超低振動且平滑的滾動。

- 高精度:精密滾針導柱實現了高剛性,低振動,具有優異的直線運動性,重複精度為滾球型的3倍以上。

綜合以上優點,滾針導柱用在連接器超精密模具上,可增加模具壽命,提高模具精度,讓導向更加精准,使模具生產時更加穩定,而且衝床沖速可提高2~3倍。由於導向精准、模具加工精度高,有的連接器端子模具還可以開一出二,一出四等,再配合先進的高速衝床,沖速可提高到900SPM~1000SPM。按一出二算,日產量可由原來的400KPCS提高到2300KPCS。連接器端子模具精度高,沖速性能好,還可減少修模頻率,增加模具壽命,降低生產成本,在市場上更有竟爭力。

圖四:滾針導柱用於連接器精密端子模具的實際案例

圖四:滾針導柱用於連接器精密端子模具的實際案例