技术干货 | 连接器端子的倒刺设计

端子在连接器产品中主要作为信息或电流连接的桥梁。为保证端子能牢靠的固定在塑胶内,端子倒刺结构与塑胶干涉设计尤为重要。

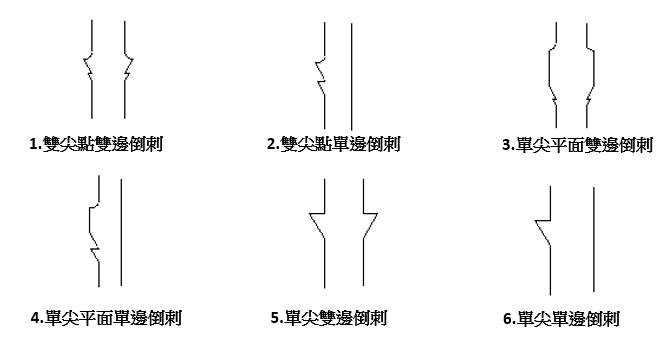

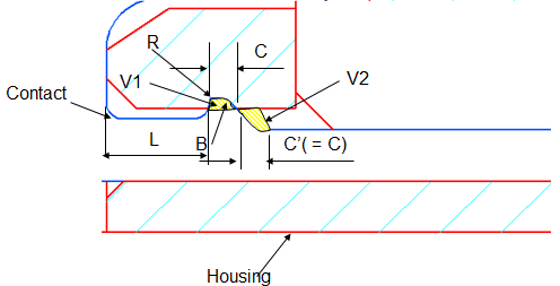

(Contact),主要通过端子倒刺与Housing干涉来实现,因此倒刺是连接器设计的关键要素之一。 图1:常见的6种端子倒刺形态

图1:常见的6种端子倒刺形态

图二为倒刺与塑胶材料干涉时在显微镜下呈现的情形。当pin插入时,会将材料括除堆积在两侧及前端;当pin插入到位后,受挤压的材料会弹回,但回弹后的塑胶无法回到原来状态﹐ 只是部分回弹﹐弹回量约0.04mm(干涉量为0.07mm时);拔出过程中,倒刺会括除弹回的材料;倒刺插至终点时所挤压的材料在倒刺拔除时会弹回; 当Pin完全拔出后﹐与Pin配合的塑胶槽因为倒刺将材料括除而变大﹐此时再插入端子﹐其保持力将大大减小。所以﹐使用过的塑胶无法重复使用。 图二:端子倒刺与塑胶材料干涉情形

图二:端子倒刺与塑胶材料干涉情形

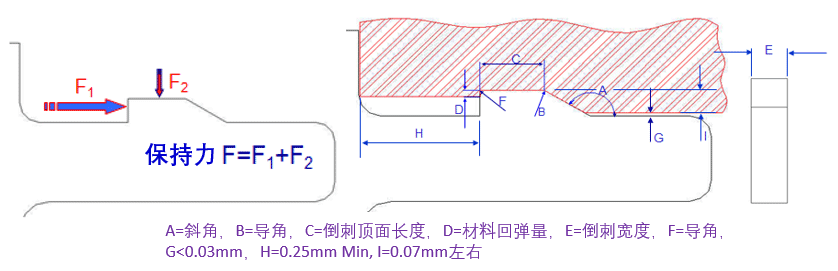

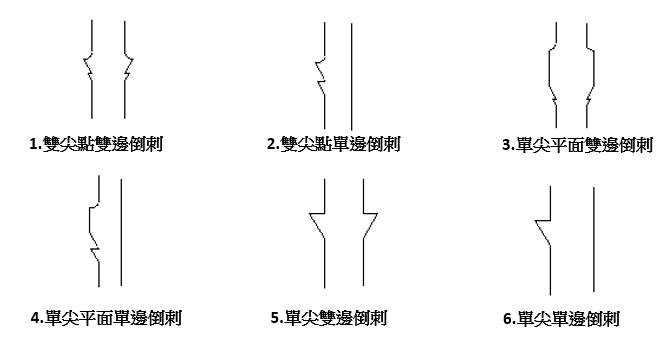

保持力主要由F1 ,F2 所组成,为材料被括除所致,因此在几何上影响保持力的参数为A, B, D,E,F和G。 图三:保持力的组成及影响参数

图三:保持力的组成及影响参数

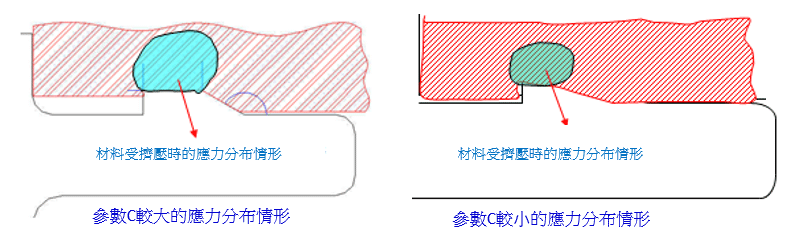

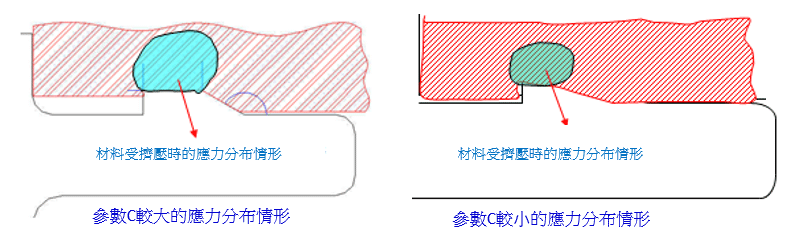

保持力还与干涉体积存在一定关系:干涉体积越大,保持力越大。相同的干涉高度情况下﹐干涉体积取决于干涉长度C。参数C的大小除了对保持力有影响外﹐ 较大的受力面积,还会造成Housing内部应力分布区域增加而导致变形﹐从而使塑胶产生裂纹。所以﹐其设定值不宜过大。根据材料材质不同﹐其设定会有差异﹐LCP料要较HTN大一些。 图四:参数C对Housing内部应力分布的影响

图四:参数C对Housing内部应力分布的影响

以下主要针对倒刺技术在塑胶本体较薄的连接器中出现的问题展开讨论。以两种案例为主,探讨倒刺与保持力/成品的contact gap,通过显微镜观察其干涉情形,进而优化倒刺设计的主要参数。

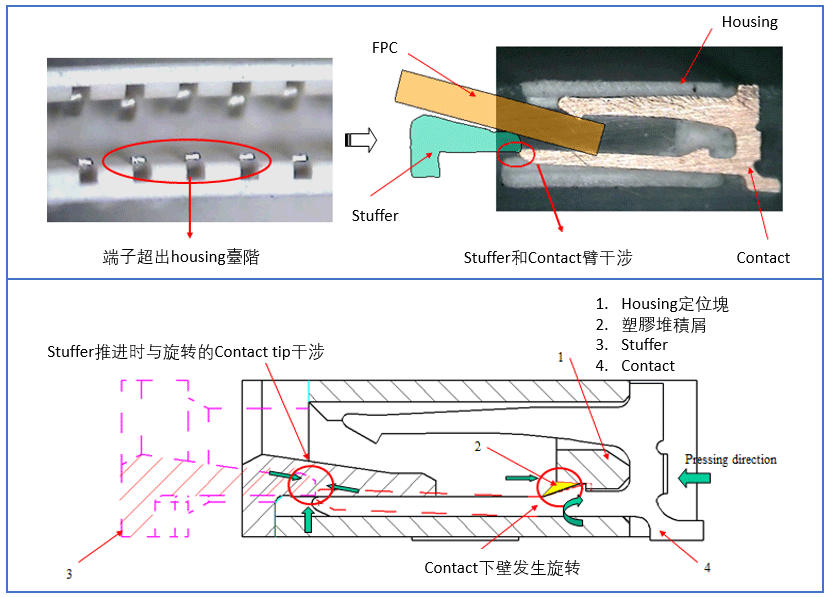

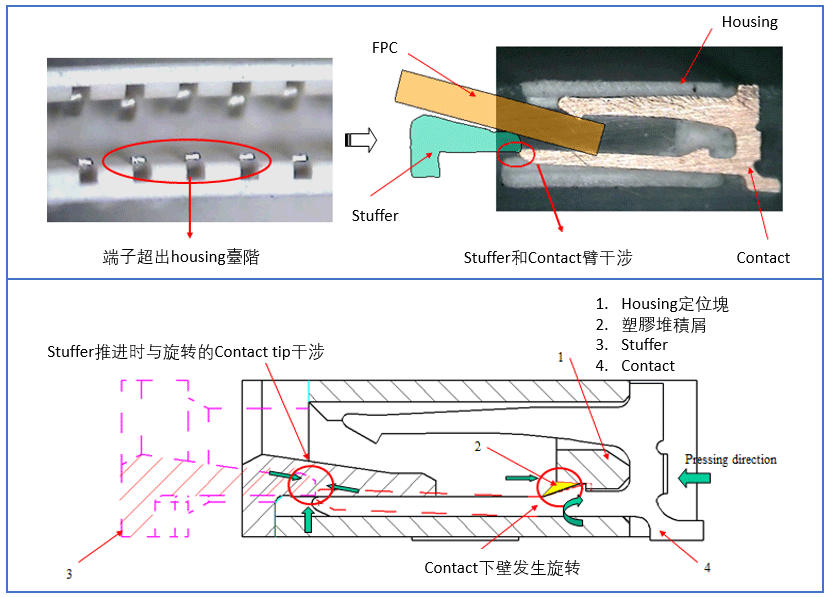

A. 线端与板端组装时的倒刺结构设计问题,以FPC连接器为例:

发现连接器端子上翘高出housing台阶, 造成FPC 插入连接器后推进stuffer时,stuffer会顶到端子头部,导致stuffer难以推进。因为Stuffer推进时会与旋转的金属端子(Contact)发生干涉。 金属端子倒刺前端与Housing销孔的间隙较小,压入过程中塑胶屑堆积,金属端子下壁发生旋转。为改善此问题,Greenconn工程师将金属端子前端与Housing销孔的间隙增大以收容塑料屑。 图五:线端与板端组装时的倒刺结构设计问题

图五:线端与板端组装时的倒刺结构设计问题

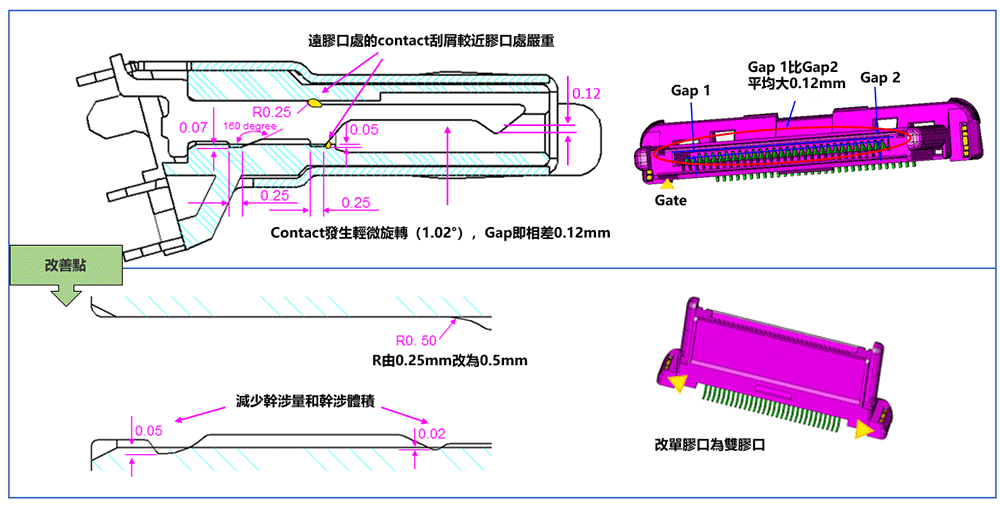

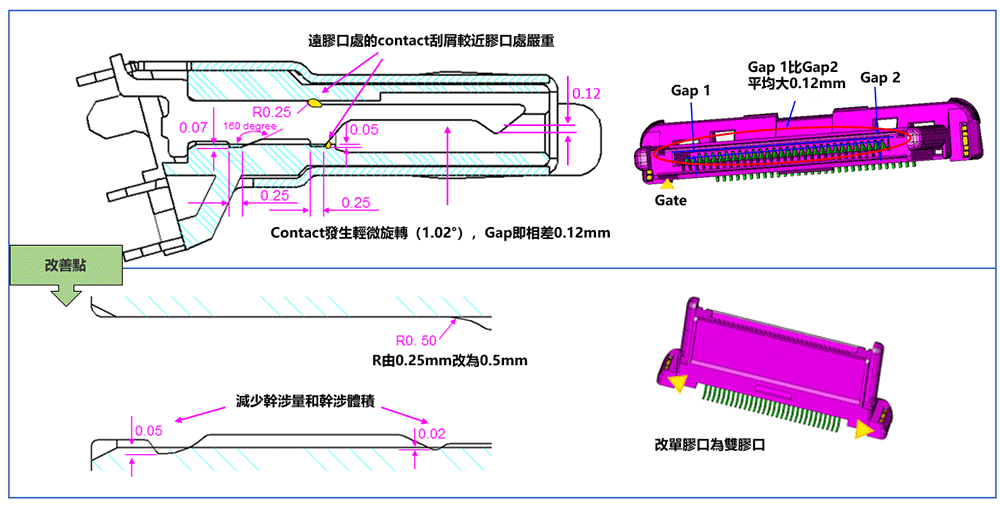

B. 连接器组装工艺中倒刺结构设计问题:Gap1比Gap2平均大0.12mm。原因为远胶口处的金属端子刮屑较严重,而近胶口处较小,导致contact发生轻微旋转(向下1.02度,Gap即相差约0.12mm)。 对此,Greenconn工程师做了如下改进:1. R由0.25mm改为0.5mm,从而使金属端子钝化,容易压入而不刮屑;2. 减小A、B两处的干涉量和干涉体积;3. 改单胶口为双胶口。 图六:连接器组装工艺中倒刺结构设计问题和改善点

图六:连接器组装工艺中倒刺结构设计问题和改善点

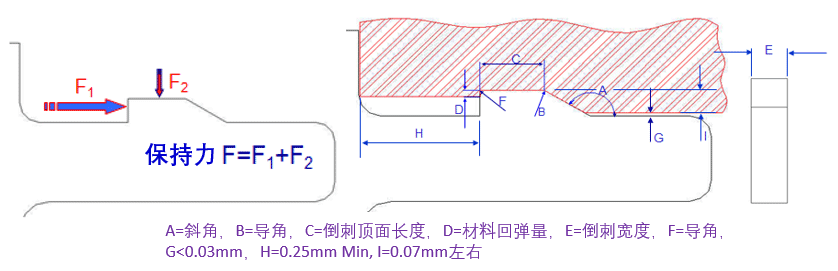

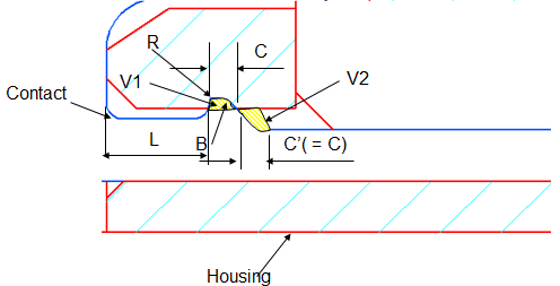

因连接器组装过程中金属端子导入时,金属端子倒刺会破坏塑胶本体表皮组织,塑胶本体强度越弱,破坏越严重,因此而产生堆塑胶屑和组装应力, 导致“Furrow现象”的发生。因此,基于实际问题和影响保持力的参数,在进行端子的倒刺结构优化时可依图从以下几点考量:

图七:端子的倒刺结构简易图

图七:端子的倒刺结构简易图

(Contact),主要通过端子倒刺与Housing干涉来实现,因此倒刺是连接器设计的关键要素之一。

图1:常见的6种端子倒刺形态

图1:常见的6种端子倒刺形态 图二为倒刺与塑胶材料干涉时在显微镜下呈现的情形。当pin插入时,会将材料括除堆积在两侧及前端;当pin插入到位后,受挤压的材料会弹回,但回弹后的塑胶无法回到原来状态﹐ 只是部分回弹﹐弹回量约0.04mm(干涉量为0.07mm时);拔出过程中,倒刺会括除弹回的材料;倒刺插至终点时所挤压的材料在倒刺拔除时会弹回; 当Pin完全拔出后﹐与Pin配合的塑胶槽因为倒刺将材料括除而变大﹐此时再插入端子﹐其保持力将大大减小。所以﹐使用过的塑胶无法重复使用。

图二:端子倒刺与塑胶材料干涉情形

图二:端子倒刺与塑胶材料干涉情形 保持力主要由F1 ,F2 所组成,为材料被括除所致,因此在几何上影响保持力的参数为A, B, D,E,F和G。

图三:保持力的组成及影响参数

图三:保持力的组成及影响参数 保持力还与干涉体积存在一定关系:干涉体积越大,保持力越大。相同的干涉高度情况下﹐干涉体积取决于干涉长度C。参数C的大小除了对保持力有影响外﹐ 较大的受力面积,还会造成Housing内部应力分布区域增加而导致变形﹐从而使塑胶产生裂纹。所以﹐其设定值不宜过大。根据材料材质不同﹐其设定会有差异﹐LCP料要较HTN大一些。

图四:参数C对Housing内部应力分布的影响

图四:参数C对Housing内部应力分布的影响 以下主要针对倒刺技术在塑胶本体较薄的连接器中出现的问题展开讨论。以两种案例为主,探讨倒刺与保持力/成品的contact gap,通过显微镜观察其干涉情形,进而优化倒刺设计的主要参数。

A. 线端与板端组装时的倒刺结构设计问题,以FPC连接器为例:

发现连接器端子上翘高出housing台阶, 造成FPC 插入连接器后推进stuffer时,stuffer会顶到端子头部,导致stuffer难以推进。因为Stuffer推进时会与旋转的金属端子(Contact)发生干涉。 金属端子倒刺前端与Housing销孔的间隙较小,压入过程中塑胶屑堆积,金属端子下壁发生旋转。为改善此问题,Greenconn工程师将金属端子前端与Housing销孔的间隙增大以收容塑料屑。

图五:线端与板端组装时的倒刺结构设计问题

图五:线端与板端组装时的倒刺结构设计问题 B. 连接器组装工艺中倒刺结构设计问题:Gap1比Gap2平均大0.12mm。原因为远胶口处的金属端子刮屑较严重,而近胶口处较小,导致contact发生轻微旋转(向下1.02度,Gap即相差约0.12mm)。 对此,Greenconn工程师做了如下改进:1. R由0.25mm改为0.5mm,从而使金属端子钝化,容易压入而不刮屑;2. 减小A、B两处的干涉量和干涉体积;3. 改单胶口为双胶口。

图六:连接器组装工艺中倒刺结构设计问题和改善点

图六:连接器组装工艺中倒刺结构设计问题和改善点 因连接器组装过程中金属端子导入时,金属端子倒刺会破坏塑胶本体表皮组织,塑胶本体强度越弱,破坏越严重,因此而产生堆塑胶屑和组装应力, 导致“Furrow现象”的发生。因此,基于实际问题和影响保持力的参数,在进行端子的倒刺结构优化时可依图从以下几点考量:

- B: 导角尽可能的大

- V1必须大于V2

- R: 尽可能小

- L: 长度不小于0.25mm

- Housing销孔与金属端子(Contact)倒刺干涉壁强度尽可能均匀

- 金属端子不能有下料毛边

图七:端子的倒刺结构简易图

图七:端子的倒刺结构简易图